はじめに

前回のコラムではコスト改善におけるシステム活用について紹介しました。

今回は調達コスト改善に焦点を絞り、事例を紹介します。

1.代表的な調達コスト改善施策と関連するシステム

調達コスト施策は調達する対象物に応じて選択することが重要です。以下に代表例を紹介します。

| 期待効果 | 施策例 | 補足 | 対象品目 | 関連システム | 事例紹介 | ||

|---|---|---|---|---|---|---|---|

| ERP | PLM | その他 | |||||

| スケールメリットを活かす | 集中購買 | 発注量を多くし、ボリュームディスカウントを得る | 市販品 | ○ | |||

| 内示発注 | 一定量の発注を保証することで価格低減、平準化を得る | 発注側の特別仕様品 | ○ | ○ | |||

| 技術改善を活かす | 価格コンペ | 見積仕様を提示し、サプライヤーから改善提案を求める | 同上の重要部品 | ○ | ○ | ● | |

| サイプライヤーの協力のもと推進する | 相見積 | 複数社より見積を取得し、QCDの観点から最適な発注先を選定する | 同上のメカ部品 | ○ | ○ | EDI | |

| リバースオークション | 市販品 | ○ | Web | ○ | |||

| サプライヤー評価 | 優良取引先への発注量を増やす 取引サプライヤーの数を減らして、1サプライヤーに対する発注量を増やす 例:天板+側板+底版を同一サプライヤーに筐体組立品として発注するなど |

加工部品、ユニットなど | ○ | BI | |||

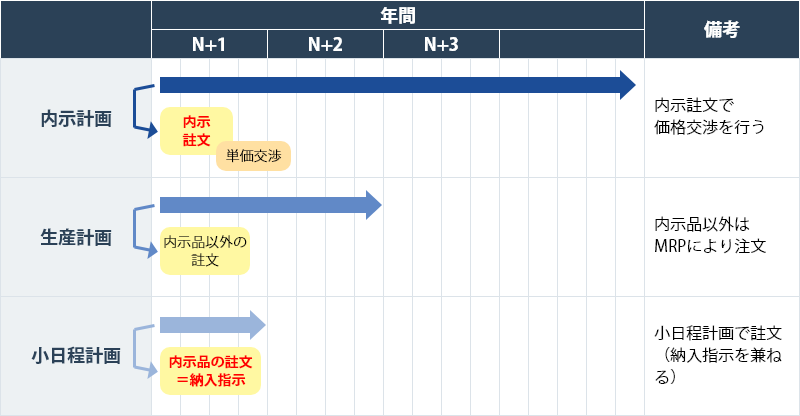

2.事例紹介:A社における内示発注

プロセスおよび考慮事項

- (1)

- 契約条件の決定

- (2)

- 年間生産計画の立案。この際、年間予算あるいは販売見込みをインプットとして検討

→A社では、過年度の生産実績と比較し異常値がある場合は補正を行った

- (3)

- 年間生産計画に基づき購買品および外注加工品の月別所要数を算出

→所要数算出にあたり、在庫の引き当ては考慮外とする正味所要数を算出した

- (4)

- 対象購買品に対して複数のサプライヤーが存在(複社購買品)する場合、デフォルトの比率でサプライヤーごとの所要数を分割

→サプライヤーごとの内示数をEDI経由で伝達したうえで価格交渉を実施。合意単価をマスタに登録した

効果

- 内示を前提に手続きを行うことができるため、購入リードタイムの短縮、購入価格の低減が可能となった

- 購入リードタイムを短くできたことにより、小日程計画の確定タイミングまで購買オーダーの発行を猶予することが可能となった

留意点

- 内示残数はつねに照会・把握できる状態とし、月次で内示数に対する実発注の進捗状況を確認する

- 内示数以上に実発注がある場合は、内示の追加発注を行う

- 実発注が内示数に満たないことが明らかになった場合は、引き取るための発注あるいは補償を行う手続きに速やかに着手する

- ●仕入先で利用する情報内容、タイミング、製造工程の理解

- ●内示残の扱い(引取補償の範囲)

- ●変更の連絡

- ・新製品立ち上げ時の生産計画連絡

- ・部品切り替え時の事前連絡(とくにカスタム品)

- ・製品収束時の生産計画連絡

- ●仕入先から見た発注元の重要度

- ・相手との取引額・比率

- ・支払い条件、契約内容(ラインストップの補償)

- ・注文量と設備占有率(専用ラインor共通ラインor汎用ライン)

- ●仕入先の供給能力

3.事例紹介:B社におけるリバースオークション

プロセスおよび考慮事項

- (1)

- 対象品の選択

→B社では価格以外の要素(仕様、品目)の重要度が高くなく、サプライヤーが多い市販の購買品を対象とした

- (2)

- リバースオークションの準備

→B社では翌年度の購買品についてリバースオークションを実施することとし、実施前に企画や条件をWebで公開した

→上記に加え、参加方法や手続きなども同時に公開することでサプライヤー各社からの問い合わせ数を抑えた

- (3)

- サプライヤーの決定

→締切期限をもって最安値のサプライヤーを自動で決定し、購買契約手続きを行った

効果

- オークションに参加したサプライヤーの見積は公開されるため、締切まで何度も見積訂正を受けることが可能となった

留意点

- 締切直前に見積を提示するサプライヤーが多くなることを見込み計画を立てる

- サプライヤー決定は自動的に行うが、新規取引先の場合は信用調査などの手続きが別途必要となる

「リーバースオークション」と「価格コンペ」の相違点

| リーバースオークション | 価格コンペ | |

|---|---|---|

| 対象品の仕様 | 市販品 | 発注企業の独自仕様 |

| 対象品の品質 | サプライヤーで品質差がない | 品質の重視 |

| サプライヤーの選択 | 一般公募 | 特定サプライヤーに限定 |

| サプライヤーのコストダウン提案 | なし | サプライヤーに推奨 |

| 見積金額の公開 | 締切前に他社見積額も公開 | 他社見積額は非公開 |

| 再見積 | 他社見積により再見積可 | 改善提案による再見積可 |

4.事例紹介:B社における価格コンペ

プロセスおよび考慮事項

- (1)

- 対象品の選択

→B社ではリバースオークションに適さない外注加工品などを対象とした

- (2)

- 価格コンペ実施にあたり、候補としたサプライヤーに対して諸条件(見積図面、仕様、条件、目標コストなど)を提示し見積を依頼

→B社では以下のような参加条件を設定した- コストダウンへの取り組み意識が高く、B社への協力姿勢も期待できる

- 品質管理体制が工場認定できるレベルに達している

- 適時、必要数量の納品が可能な生産体制を有している

- 企業調査および工場調査を実施

- 改善提案を折り込んだ図面を作成し、サプライヤーへ確認

- 上記図面にて再見積を依頼

- (3)

- 各サプライヤーからの見積を評価し、サプライヤーを決定

→B社では価格以外に以下のような評価基準を設定した- 改善提案の有効な提案件数(有効性の評価、設計変更の可否評価)

- 改善提案の効果額

- 改善提案後の見積額

- 購入リードタイムと供給能力

- 仕入先マスタに価格を登録

- 採用に至らなかった場合でも、有望なサプライヤーに関しては仕入先マスタにセカンドソースとして登録

効果

- 評価基準にも記載したとおり、サプライヤーから改善提案を受けることができるため、効果額や改善提案後の見積額をより具体的に把握することが可能となった

留意点

- 相見積とは異なり、コストダウンの改善提案を依頼するため、サプライヤーからの改善提案を正しく評価できる部門(生産技術部門、設計部門など)の参加が必須

→採用には至らなかったサプライヤーから有用な改善提案があり、その提案を採用する時は、紳士協定として該当サプライヤーに連絡することが重要

まとめ

「調達コスト改善」の取り組み事例を紹介しましたが、大前提としてサプライヤーとの継続的な信頼関係があってこその施策となります。

信頼関係が希薄な場合においては、一過性の効果しか期待できない(最悪の場合、以降の取引をサプライヤーから辞退される)リスクがあることに注意し、施策を実行する必要があります。

関連コラム記事

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方(第3回 購買システム導入事例編)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(3)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(2)

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方(第2回 システム編)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(1)

-

本当にそれでいいのか? ERP導入の進め方 プロジェクト管理編(2)

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方

-

本当にそれでいいのか? ERP導入の進め方 プロジェクト管理編(1)

-

本当にそれでいいのか? ERP導入の進め方 選定編(2)

-

本当にそれでいいのか? ERP導入の進め方 選定編(1)

-

本当にそれでいいのか? ERP導入の進め方 はじめに