DXグランドデザイン策定サービス

生産管理を中心としたSCM領域のシステム導入を検討する際に、周辺業務に関する領域も合わせてシステム化するべきかについては、非常に悩ましいテーマであると認識しています。

ERPシステムとの連携により、マスタ情報の共有や連携、データ連携の自動化や補完化が実現できるため、業務効率化やコスト削減といった効果が期待できる一方、同時導入による作業負荷の増大、スケジュール遅延やコスト増加などが懸念されます。また、同時導入することで逆に業務が混乱するといった事態に陥る危険性もはらんでいます。

今回は2回に分けて、周辺システムを紹介しながら、そのなかで同時導入の検討対象となることが多い代表的なシステムを挙げて、同時導入の可否を判断するポイントについて紹介します。

1.周辺システムの定義と各システムの役割

設計

PLM(Product Lifecycle Management)

PLMは、製品ライフサイクル全体にわたって発生するさまざまな技術情報を集約して、エンジニアリングチェーンをつなぐ役割を担います。

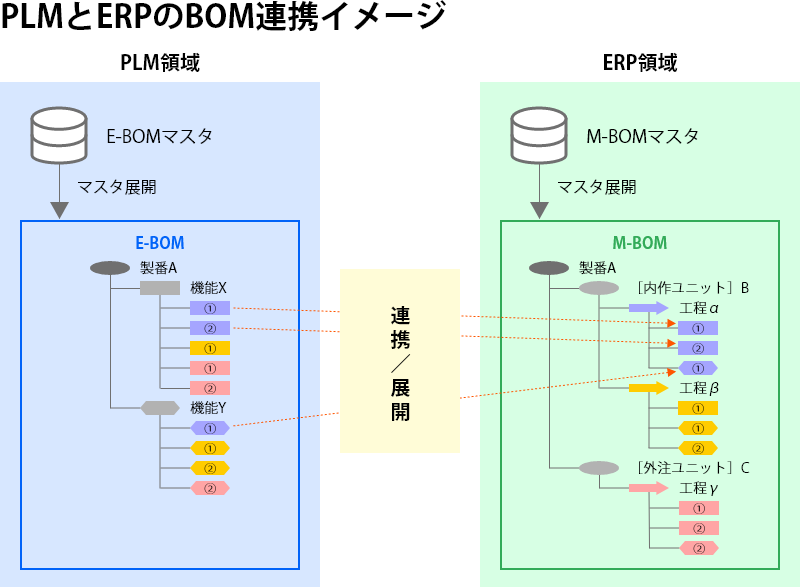

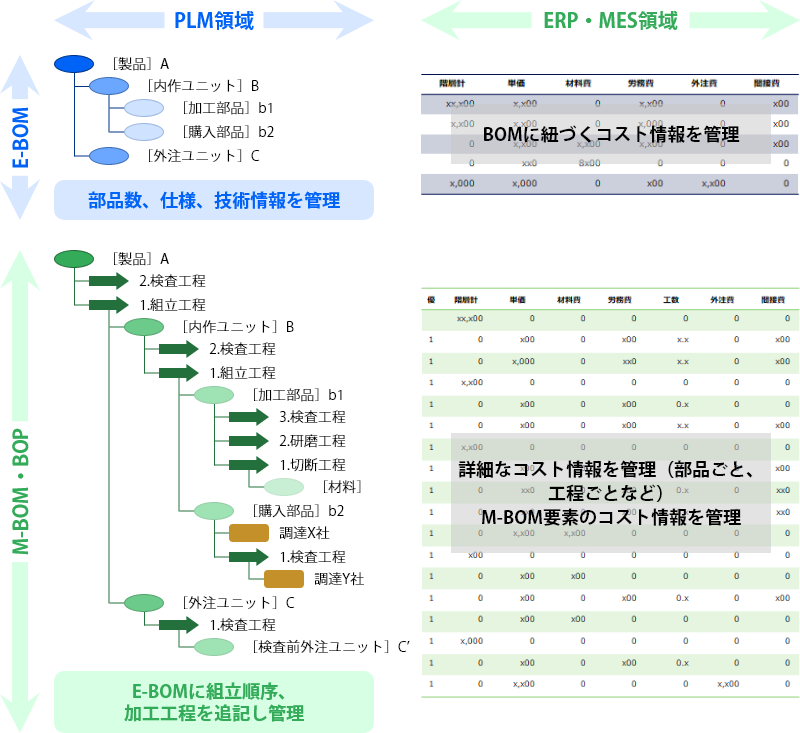

E-BOM(Engineering BOM)からM-BOM(Manufacturing BOM)を生成する際に製造工程プロセス情報を自動生成し、ERPシステムへインターフェースする仕組みにすることで、製造リードタイムの短縮やトレース機能の強化といった効果が期待できます。

計画系

スケジューラ

生産スケジューラは人員や設備などのリソースと生産量を照らし合わせ、必要なリソースを割り当てる役割を担います。

ERPシステムよりもきめ細かく精度の高い計画立案ができるという特徴があるため、週別・日別の製造指図はERPシステムで実施し、より細かい単位での計画立案はスケジューラで実施することで、急な差し込み案件や計画変更への柔軟な対応が可能となります。

需給管理

需給管理は、需給予測・計画・調整といった機能を有しており、生産計画中心のERPシステムと補完関係(需要⇔販売計画、供給⇔生産計画)にあるシステムとなります。ERPシステムから最新の販売・在庫情報を取り込むことで、製造制約や負荷といった考慮点を加味した計画立案が可能となります。

実績収集系

MES(Manufacturing Execution System)

MESは製造工程への製造指示や生産実績データの収集・分析、品質管理や設備のメンテナンスといった現場支援の役割を担います。

計画プロセスを担当するERPシステムと実行プロセスを担当するMESを連携させることにより、例えば、製造工程におけるロスを把握・改善し、製造コストを削減するといった効果が期待できます。

外部連携系

EDI(Electronic Data Interchange)

製造業におけるEDIは、自社のERPシステムと仕入先システムの間で行われる受発注や入出庫、検収、請求支払といったトランザクションを自動化する役割を担います。

自動化により、調達作業のスピードアップや作業負荷軽減、取引情報の共有や納期回答の比較評価などが可能になり、調達業務における業務改善に寄与します。

貿易管理

貿易管理システムは、生産原材料の輸入や製品の輸出などの貿易業務に必要となる通関書類などの作成や進捗管理を担います。

例えば輸出の場合、ERPシステムからインボイス情報および出荷予定情報を取り込み、不足情報を貿易管理システム側で登録することで二重入力を排除するといった効果が期待できます。

その他

BI(Business Intelligence)

BIシステムは、対象となるデータ群を見える化し、意思決定をサポートします。とくに経営管理・業績管理の用途として柔軟性・拡張性に優れており、ERPシステムが備えている照会機能や帳票だけでは不十分な場合に、ERPシステムを個別改修するよりも負荷やコストを抑えることができます。

WF(Work Flow)

生産管理と前後関係のある販売管理や出荷といったプロセスをワークフローでシステム化することにより、業務プロセス全体の統合管理が可能となります。

例えば販売業務における引き合いや見積の管理、製品出荷業務における契約の管理や問い合わせの管理、あるいはマスタ登録の申請など、ERPシステムではカバーしきれない範囲を担います。

2.同時導入可否判断のポイント紹介([1]PLM) 同時導入のおすすめ度(★★★)

同時導入の検討対象となる代表的なシステムの1番目は「PLM」です。PLMに関しては、後述するようにBOM連携以外にも連携効果が高いため、未導入の場合は同時導入をおすすめします。また導入済みであってもERPシステムの導入に合わせて改修あるいは入れ替えを検討することをおすすめします。PLMとERPシステムの連携による効果はさまざまありますが、以下に代表的な連携形態に関する留意点を紹介します。

(1)BOM(Bill Of Materials)連携

E-BOMとM-BOMに関して、統合BOMという概念もありますが、目的と用途が異なり、統合化に関してはハードルが非常に高くなるため、BOM連携といった手段をとることが一般的です。

その際に、以下のような点に留意し連携方法などを検討する必要があります。

● 自動化の範囲:新規出図後の仕様変更・設計変更によるBOM連携の場合、変更内容や適用時期判断など自動化できない要素が含まれることへの対応 など

● 両BOM間の構造の違いの調整方法:ハンド対応とするか、自動変換機能を持たせることが可能か など

● BOP(Bill Of Process):BOMの概念を拡張し、工程設計情報に関しても連携・統合管理の対象情報とするか など

(2)両システム間の連携

ERPシステムとPLMの連携は、BOMだけではなく以下のような観点でも連携方法を検討することが重要です。

● PLM→ERPシステム

- 試作および量産する場合のBOM連携

- 仕様や設計を変更した場合の情報連携

- 製造や検査に使用する図面情報

● ERPシステム→PLM

- 設計コストシミュレーションなどに利用するコスト情報

- 試作図面で利用する製造条件や工程情報

- 出荷情報および市場品質情報

(3)両システム間の連携(S-BOM)

個別受注生産に近い生産形態を営む企業にとって重要な連携テーマとなります。

高価格かつ出荷後の保守が重要な製品では、顧客で稼働している製品のBOM構成の管理が要求されるため、S-BOM(Service BOM)として管理します。

S-BOMはPLM側で顧客ごとの設計情報として管理する必要がありますが、ERPシステムから出荷時の構成を連携させることができると管理や更新の作業品質が飛躍的に向上します。

(逆に両システム間の連携が不十分の場合、部材交換や代替部材への切り替えといった作業品質にリスクを抱えてしまう危険性が生じます)

<まとめ>

ERPシステムの刷新にあたり周辺システムも含めた導入範囲の決定や導入計画の立案は重要なテーマとなります。弊社では多くのお客様に対してERPシステム選定の支援を行ってまいりました。今回紹介したテーマを含め、個別のご相談がございましたらぜひお気軽にお問い合わせください。

関連コラム記事

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方(第3回 購買システム導入事例編)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(3)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(2)

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方(第2回 システム編)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(1)

-

本当にそれでいいのか? ERP導入の進め方 プロジェクト管理編(2)

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方

-

本当にそれでいいのか? ERP導入の進め方 プロジェクト管理編(1)

-

本当にそれでいいのか? ERP導入の進め方 選定編(2)

-

本当にそれでいいのか? ERP導入の進め方 選定編(1)

-

本当にそれでいいのか? ERP導入の進め方 はじめに