DXグランドデザイン策定サービス

はじめに

製造業にとってコスト改善は品質改善と並ぶ永遠の追求テーマです。

本コラムをご覧いただいている皆様も、さまざまな手段、手立てをもって日夜改善活動に取り組まれていることと思います。

今回は「コスト改善におけるシステムの活用」をテーマに概要編と個別編に分けてポイントや事例を紹介してまいります。

1.代表的なコスト改善施策におけるシステムの役割

(1)生産性向上

- 生産性向上に関する主な施策は、業務改善や設備の自動化などであるため、システムの役割はそれらについての問題点の発見や効果測定となります。

具体的には、自動化、効率化、無駄の排除といった各種改善活動により時間の短縮を図り、その結果としての実際時間が、目標あるいは標準として設定した作業時間に対してどうだったかという観点で改善施策の効果を評価します。

(2)在庫数量の適正化

- 在庫数量の適正化に関する主な施策は、生産性向上と同様に業務改善であるため、システムの役割は問題点の発見や効果測定です。

具体的には、在庫削減や仕掛削減などによりキャッシュフローの改善を図り、その結果が削減目標に対してどうだったかという観点で改善施策の効果を評価します。

(3)調達コスト改善

- 上記の施策と異なり、調達コスト改善は、「改善額」=「コスト削減額」=「利益増」となるため、企業利益に直結する重要な施策です。

また、業務改善とシステムとの連携により効果が発揮される施策でもあります。

具体的には、仕入先評価、集中購買、内示管理、EDI連携、リバースオークションといった各種改善活動によりコストダウンを図り、その結果としての実際価格が、目標あるいは標準として設定した購買価格に対してどうだったという観点で改善施策の効果を評価します。

以降では「調達コスト改善」にテーマを絞りポイントなどを紹介いたします。

| 例 |

|---|

| 売上:500億円 材料費:30% 売上高経常利益率:5% |

| コストダウン前 | コストダウン後 | 効果 | |

|---|---|---|---|

| 売上高 | 500億円 | 500億円 | - |

| 変動費(材料費) | 150億円 | 135億円 | -15億円 |

| その他 | 325億円 | 325億円 | - |

| 利益 | 25億円 | 40億円 | +15億円 |

| 売上利益計上利益率 | 5% | 8% |

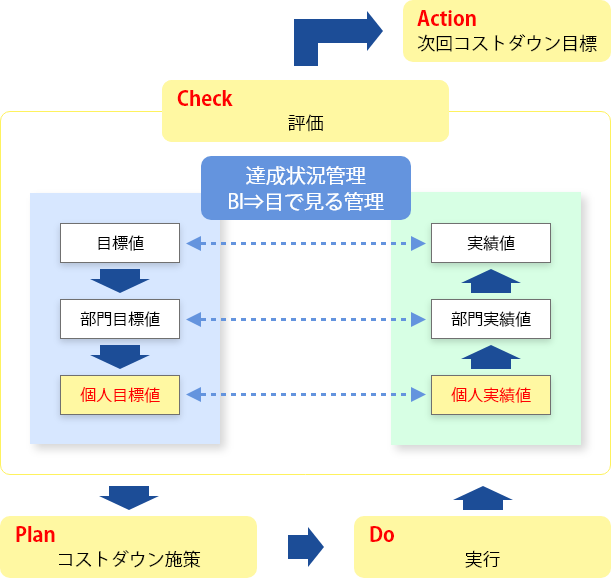

2.「調達コスト改善」におけるPDCAのポイント

Plan:目標値の設定

- 目標値は、部門単位だけではなく個人単位まで展開する

- 目標値を設定する際には、コストダウン値(絶対値)よりも前年実績からの伸び率を目標値とした方がより具体性を増します。市場、品種、仕入先ほかの理由で難易度が異なるため、伸び率で評価することで公平性が保たれるということが理由です

Do:実績取込

- ERPシステムなどより取り込む購買実績は、標準単価と実際購買単価、購買指定納期と実際納入日、受入検査の品質評価など

- 上記に加えて、購買の差異分析に必要な情報(仕入先、品種、購買担当、仕入先担当など)も取り込む

Check:見える化

- 評価には原価管理システムやBIツールを用いる

- 原価差異の分析を、要素別(材料費受入、労務費、操業度、能率など)および区分別(事業、部門、製品など)に細分化して実施する

- 必要な情報を原価管理システムに蓄積することと、より柔軟な分析を行うためにBIツールを併用することで分析作業そのもののコスト削減を図る

Action:次回目標の設定

- 一定以上の効果が得られた場合、効果に寄与した要素を考察し、次の施策にも反映させる

- 効果が得られなかった場合、原因分析を行い次の施策立案時に考慮する

3.調達コスト改善におけるシステム活用 ERPシステムを活用する場合

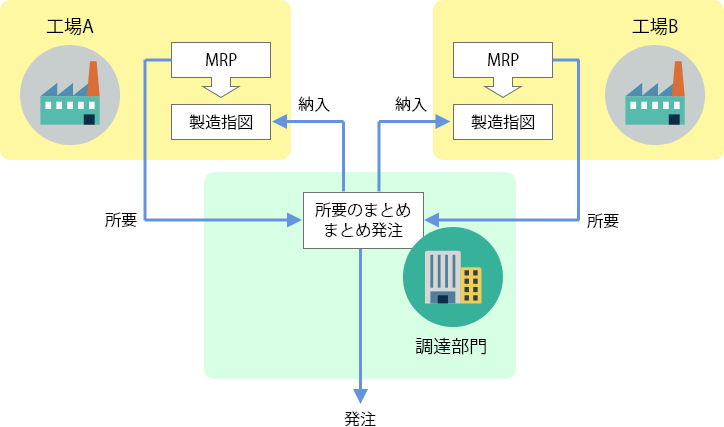

集中購買

- 複数拠点で同一品目を使用している場合、それぞれの拠点における所要を合算し、スケールメリットを活かした価格・納期交渉を行う

- 納品についても、購買拠点から各拠点へ分配する方法や、各拠点の所要ごとに直送する方法などをシステム的に設定する

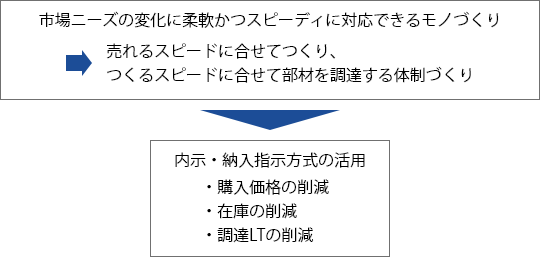

内示

- 特定品目に対して内示発注(ここでの内示は引取義務のある期間契約を指します)を行い、調達コストの変動を抑える

- システムでは、年度や半期といったスパンでの生産計画に基づき内示発注数量を試算し、納入指示の都度、内示発注数量に対する消し込みを行う。また、内示発注に対して納入指示数が満たない場合はサプライヤーとの協議が必要となるため、納入指示実績・傾向などからアラートを発するなどの役割も担う

4.調達コスト改善におけるシステム活用 ERPシステム+周辺システムを活用する場合

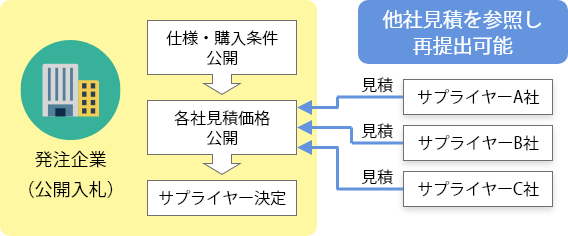

リバースオークション

- リバースオークションは、見積依頼の事前決定および個社ごとに依頼実施をすることが多い「相見積」と比べ、Web上で仕様、購入条件などを公開して広く見積を取得し、サプライヤーを決定できるというメリットがある

- 価格以外の要素(仕様、品質)の重要度が低い品目や、サプライヤーが多い品目などに適した購買交渉手段

- オークション機能を充実させることで、コンペ形式(従来の相見積にリバースオークションの要素を加えた見積依頼方法)を行うことも可能となる

BIおよび調達データベース

- サプライヤーごとに、品目別の取引額、購入価格の推移(年度、四半期などの単位)、増減傾向などの情報を蓄積したデータベースを構築する

- 上記データベースを参照し、サプライヤーに求めるコストダウン目標と実績の分析をBIツールで実施する

まとめ

コスト改善の代表的な施策のなかから「調達コスト改善」に関して、PDCAのポイントやシステムの活用方法を紹介させていただきました。

次回は、「調達コスト改善」のテーマをさらに深掘りする形で事例を交え紹介させていただきます。

関連コラム記事

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方(第3回 購買システム導入事例編)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(3)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(2)

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方(第2回 システム編)

-

本当にそれでいいのか? ERP導入の進め方 システム導入編(1)

-

本当にそれでいいのか? ERP導入の進め方 プロジェクト管理編(2)

-

激変する調達/購買環境を乗り越え、企業価値向上につながる調達/購買DXの進め方

-

本当にそれでいいのか? ERP導入の進め方 プロジェクト管理編(1)

-

本当にそれでいいのか? ERP導入の進め方 選定編(2)

-

本当にそれでいいのか? ERP導入の進め方 選定編(1)

-

本当にそれでいいのか? ERP導入の進め方 はじめに